1.前言

汽車金屬零部件的腐蝕破壞已經(jīng)成為當(dāng)前汽車壽命降低的重要原因之一。早在 20 世紀(jì) 80 年代,美國每年因汽車腐蝕所造成的損失高達(dá) 200 億美元 ,汽車常見的腐蝕部位及典型零件如下圖所示:

所以,從汽車公司到消費者,都非常重視汽車金屬零部件的腐蝕問題。

鹽霧試驗是檢驗金屬零部件耐蝕性的重要手段,通常分為中性鹽霧(NSS)試驗、醋酸鹽霧(ASS)試驗、銅加速醋酸鹽霧(CASS)試驗、循環(huán)鹽霧試驗等幾大類。

中性鹽霧試驗是將樣品暴露于鹽霧箱中,利用噴霧裝置將質(zhì)量分?jǐn)?shù)為5%左右的氯化鈉溶液轉(zhuǎn)變成鹽霧,進(jìn)行自由沉降,使鹽霧能均勻地落在試樣表面,并通過維持鹽液膜的經(jīng)常性更新,使金屬表面加速腐蝕,適用于金屬及其合金,金屬或有機(jī)覆蓋層,陽極氧化膜和轉(zhuǎn)化膜等。

醋酸鹽霧試驗和銅加速醋酸鹽霧試驗,則是在中性鹽霧中加入醋酸甚至還有氯化銅,加速腐蝕過程。

循環(huán)鹽霧試驗則是一種綜合鹽霧試驗,它通過中性鹽霧試驗加恒定濕熱條件,通過潮濕環(huán)境的滲透,使鹽霧腐蝕不但發(fā)生在表面,也發(fā)生在產(chǎn)品內(nèi)部 。循環(huán)鹽霧腐蝕試驗更能檢驗樣品的真實腐蝕狀態(tài),也是鹽霧試驗中最為嚴(yán)格的一種,主要用于結(jié)構(gòu)復(fù)雜和腐蝕嚴(yán)重的零部件,如排氣管、車架、油管、雨刮臂等。

2.循環(huán)腐蝕試驗原理

腐蝕一般分為兩種,即化學(xué)腐蝕和電化學(xué)腐蝕。化學(xué)腐蝕是指金屬在干燥氣體和非電解質(zhì)溶液中發(fā)生化學(xué)變化而導(dǎo)致的腐蝕,這類腐蝕沒有水介入;電化學(xué)腐蝕則是在有電解質(zhì)和水的作用下發(fā)生的,反應(yīng)時產(chǎn)生電流,形成電池。在電化學(xué)腐蝕中,電極電位低的金屬為陽極,電極電位高的為陰極,陽極失去電子成為金屬離子而進(jìn)入電解液,形成陽極腐蝕,而陰極接受電子,把電子轉(zhuǎn)移給電解質(zhì)溶液中的介質(zhì)離子,使得反應(yīng)持續(xù)進(jìn)行 。

循環(huán)鹽霧試驗由于溫度和濕度不斷變化,有時有水的介入,屬于電化學(xué)腐蝕,有時沒有水的介入,屬于化學(xué)腐蝕。在試驗中,鹽霧微粒沉降附著在材料表面后,便迅速吸潮溶解成氯化物的水溶液,在一定的溫濕度條件下,這種氯化物水溶液或離解后的氯離子,通過漆膜、鍍層或其他材料的微孔而滲入到材料體系內(nèi)部,從而引起金屬基材的腐蝕。試驗一般進(jìn)行多個循環(huán)過程,模擬實際環(huán)境中的濕熱、干熱等極端氣候情況,特別是在水分蒸發(fā)、鹽沉積的試驗階段,干燥的樣品表面上鹽溶液濃度較高,會導(dǎo)致覆蓋層表面腐蝕速率加快。除此之外,樣品由濕變干的過程中由于其表面與氧氣接觸充分,也直接加速了腐蝕反應(yīng) 。

3.常用的循環(huán)鹽霧試驗標(biāo)準(zhǔn)

3. 1 國家標(biāo)準(zhǔn) GB/T 24195( ( 等同采用 ISO 16151) )

GB/T 24195《金屬和合金的腐蝕 酸性鹽霧、“干燥”和“濕潤”條件下的循環(huán)加速腐蝕試驗》標(biāo)準(zhǔn)中規(guī)定了 2 種方法:方法 A 只適用于金屬及其合金,金屬涂層(陰極涂層),陽極氧化涂層,金屬材料上的有機(jī)涂層等,方法 B 主要適用于鋼板上的陽極涂層,鋼板上帶有轉(zhuǎn)化膜的陽極涂層等。

方法 A 的循環(huán)過程如圖 1 所示,腐蝕過程分為酸性鹽霧腐蝕、干燥保持和潮濕保持 3 個階段,腐蝕溶液采用 5%的酸性氯化鈉溶液,pH 控制在 3.5 ± 0.1。

方法 A 在試驗中要求樣件擺放角度與垂直方向成20° ± 5°,鹽霧收集面積為 80 cm 2 ,連續(xù)噴霧 24 h 后鹽霧沉降率應(yīng)該在(1.5 ± 0.5) mL/h 范圍內(nèi)。試驗周期根據(jù)零件的腐蝕程度而定,一般在3 ~ 180個周期內(nèi)選取。

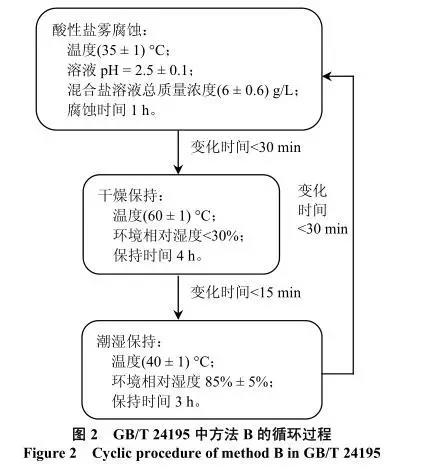

方法 B 的循環(huán)過程如圖 2 所示,腐蝕過程同樣分為酸性鹽霧腐蝕、干燥保持、潮濕保持 3 個階段,腐蝕溶液為混合酸化鹽溶液,含有 NaCl、MgCl 2 、Na 2 SO 4 、CaCl 2 、KCl、NaHCO 3 、KBr、H 3 BO 3 、SrCl 2 和 NaF。pH 控制在 2.5 ± 0.1。

方法 B 的樣件擺放角度及鹽霧沉降率與方法 A 的要求相同,試驗周期也根據(jù)零件的腐蝕程度而定,一般在 12 ~ 192 個周期內(nèi)選取。

GB/T 24195 規(guī)定,試驗完成后自然干燥 1 h,用清水洗凈樣件后進(jìn)行評判。試驗后外觀不能有明顯變化,腐蝕缺陷的數(shù)量和分布符合 GB/T 6461《金屬基體上金屬和其他無機(jī)覆蓋層 經(jīng)腐蝕試驗后的試樣和試件的評級》(等同采用 ISO 10289)的規(guī)定,機(jī)械性能和電化學(xué)性能不能有變化。

3. 2 大眾汽車標(biāo)準(zhǔn) PV 1210

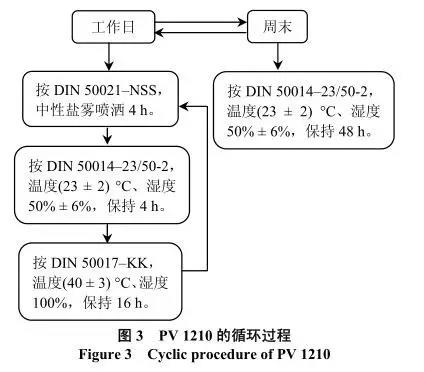

PV 1210 是德國大眾汽車公司的車身與附件循環(huán)鹽霧腐蝕標(biāo)準(zhǔn),是應(yīng)用最為廣泛的循環(huán)腐蝕試驗標(biāo)準(zhǔn)。這個標(biāo)準(zhǔn)適用于有涂層的車身、車身薄板、結(jié)構(gòu)組件等試驗樣品的腐蝕檢測。

試驗分為噴灑鹽霧、標(biāo)準(zhǔn)氣候保存、濕熱存放 3 個階段,如圖 3 所示。噴灑鹽霧按照 DIN 50021 標(biāo)準(zhǔn)中的 NSS法,NaCl 質(zhì)量濃度為(50 ± 5) g/L,噴灑時間4 h;標(biāo)準(zhǔn)氣候保存按照 DIN 50014 標(biāo)準(zhǔn)中的 23/50-2 條件,保持 4 h;濕熱存放按照 DIN 50017 標(biāo)準(zhǔn)中的恒態(tài)(KK)條件,(40 ± 3) °C、濕度 100%下存放 16 h,5 個循環(huán)以后在標(biāo)準(zhǔn)氣候保存 2 d 再繼續(xù)進(jìn)行。

試驗可以進(jìn)行 15、30、60 或 90 個循環(huán),然后評判樣件的腐蝕,包括腐蝕種類(覆層或基材腐蝕)、腐蝕形式(平面腐蝕或邊緣腐蝕)以及腐蝕的進(jìn)展情況(附著力下降情況、是否有氣泡產(chǎn)生)。

3. 3 通用汽車標(biāo)準(zhǔn) GMW14872

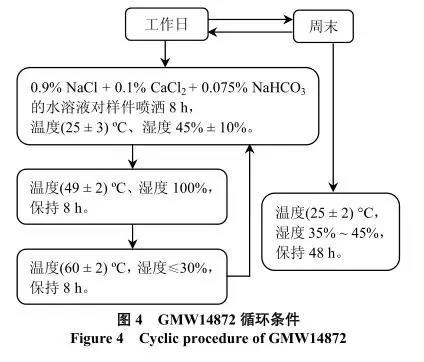

GMW14872 是美國通用汽車公司的循環(huán)腐蝕實驗室試驗標(biāo)準(zhǔn),適用于汽車金屬零部件,試驗過程包括鹽水噴霧、常溫存儲、濕度存儲、干燥存儲等多個階段,如圖 4 所示。在鹽水噴霧階段,溶液組成為 NaCl0.9%、CaCl 2 0.1%、NaHCO 3 0.075%;在常溫存儲階段,溫度(25 ± 3) °C,濕度 45% ± 10%,持續(xù) 8 h;在濕度存儲階段,溫度(49 ± 2) °C,濕度 100%,持續(xù) 8 h;在干燥存儲階段,溫度(60 ± 2) °C,濕度 ≤ 30%,持續(xù) 8 h。

對于外飾零部件,每個循環(huán)噴鹽霧 4 次,28 個循環(huán)無表面腐蝕,52 個循環(huán)無基材腐蝕;對于內(nèi)飾零部件,5 個循環(huán)噴一次鹽霧,根據(jù)位置不同,最高要求22 個循環(huán)表面無腐蝕,40 個循環(huán)無基材腐蝕;對于發(fā)動機(jī)艙零部件,最高要求每個循環(huán)噴鹽霧 4 次,9 個循環(huán)無表面腐蝕,51 個循環(huán)無基材腐蝕;對于車底零部件,每個循環(huán)噴鹽霧 4 次,最高要求 6 個循環(huán)無表面腐蝕,68 個循環(huán)無基材腐蝕。

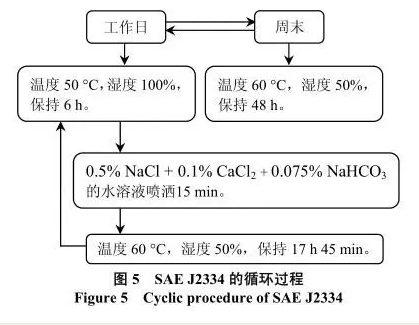

3. 4 克萊斯勒汽車標(biāo)準(zhǔn) SAE J2334

SAE J2334 是由國際汽車工程師學(xué)會汽車腐蝕與防護(hù)委員會制定的裝飾用材料腐蝕實驗室試驗標(biāo)準(zhǔn),適用于評價特定涂裝體系、基材、工藝或設(shè)計的防腐性能。試驗過程包括濕度存儲、鹽水噴霧和高溫存儲3 個階段(見圖 5):濕度存儲要求濕度為 100%、溫度50 °C,保持 6 h;鹽水噴霧 15 min,溶液含 0.5% NaCl、0.1% CaCl 2 和 0.075% NaHCO 3 ;高溫存儲要求溫度為60°C、濕度 50%,存儲 17 h 45 min。

對于腐蝕嚴(yán)重的外觀件和開閉件,如雨刮刮桿及B 柱、C 柱外飾板等,要求 60 個循環(huán)以后無腐蝕,120 個循環(huán)以后無功能損失;對于駕駛艙及內(nèi)部可以看到的零部件,如內(nèi)開拉手、座椅頭枕支撐架等,要求30 個循環(huán)無腐蝕,120 個循環(huán)無功能損失。

3. 5 日產(chǎn)工程標(biāo)準(zhǔn) M0158

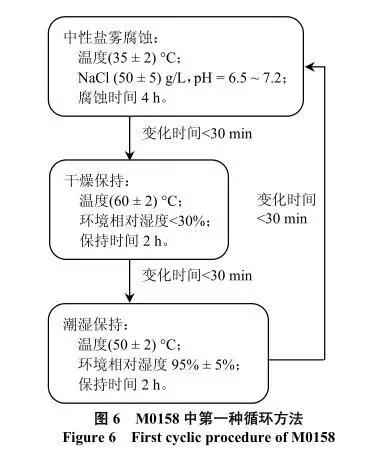

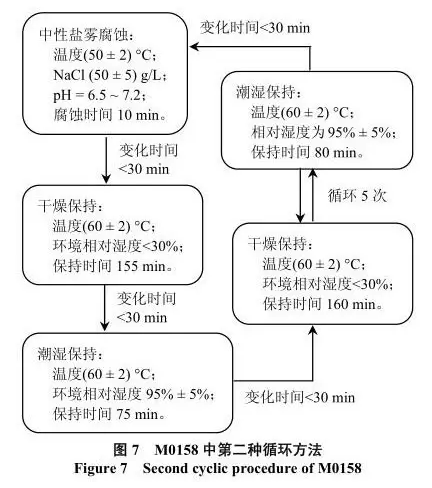

日產(chǎn)汽車的循環(huán)鹽霧試驗針對零部件不同的腐蝕程度提供了 3 種不同的循環(huán)方法,分別如圖6 ~ 8 所示。

第一種方法適用于一般腐蝕的零部件,如車身部件、緊固件等,整個循環(huán)分為中性鹽霧腐蝕、干燥保持、潮濕保持 3 個階段,總時間為 8 h。

第二種方法適用于外板等腐蝕較嚴(yán)重的部件,在第一種試驗循環(huán)的基礎(chǔ)上增加了潮濕保持和干燥保持的循環(huán)次數(shù)。

第三種方法適用于內(nèi)部腐蝕嚴(yán)重的部件,將中性鹽霧改為鹽水浸泡,試驗條件比前兩種方法更加嚴(yán)格。

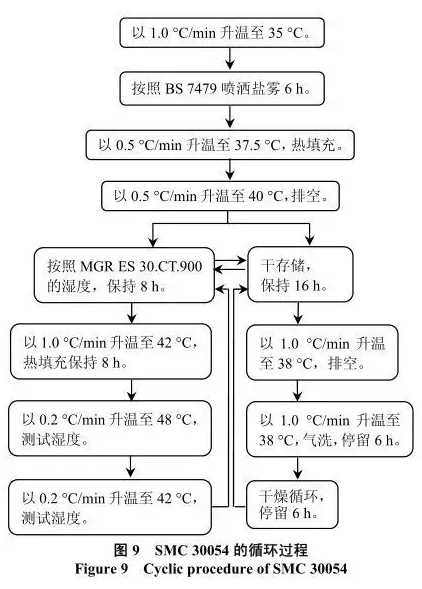

3. 6 上汽榮威SMC 30054( ( 等同采用RES 30.CT.119) )

SMC 30054 是上海汽車集團(tuán)股份有限公司的循環(huán)腐蝕試驗標(biāo)準(zhǔn)。首先噴灑鹽霧 6 h,然后分別在高溫高濕和高溫干燥兩種環(huán)境下存儲。循環(huán)試驗條件見圖 9。

具體的循環(huán)次數(shù)根據(jù)零件的腐蝕程度和安裝部位而定,一般在 20 ~ 720 個循環(huán)的范圍內(nèi)選取。

4. 總結(jié)

通過以上對比可以看出,各個標(biāo)準(zhǔn)雖然內(nèi)容不盡相同,但基本的試驗階段大致相同,均包括了鹽霧階段、干燥階段和潮濕階段。國家標(biāo)準(zhǔn) GB/T 24195 將循環(huán)鹽霧分為兩種,針對不同的腐蝕情況進(jìn)行不同時間的鹽霧噴灑,針對性和可操作性強(qiáng),而且也是循環(huán)腐蝕標(biāo)準(zhǔn)中唯一采用酸性鹽霧條件的標(biāo)準(zhǔn)。

而根據(jù)不同的試驗條件及標(biāo)準(zhǔn)來看,歐美的試驗標(biāo)準(zhǔn)大多采用相同的循環(huán)過程,通過不同的循環(huán)時間來模擬不同的腐蝕程度;日系標(biāo)準(zhǔn)則細(xì)分腐蝕部位,針對不同的零件制定不同的腐蝕標(biāo)準(zhǔn),模擬更加真實。國內(nèi)自主品牌車企大多數(shù)沒有自己制定循環(huán)腐蝕試驗標(biāo)準(zhǔn),而是借鑒國外標(biāo)準(zhǔn),腐蝕要求較低,所以在循環(huán)腐蝕試驗方面需加強(qiáng)。

總之,循環(huán)鹽霧試驗可以通過不同的溫度和濕度變化,模擬用戶實際使用狀況,相對于中性鹽霧試驗而言更能夠加速腐蝕,更能體現(xiàn)出零部件的抗腐蝕性能。通過循環(huán)鹽霧腐蝕試驗,在金屬零部件的開發(fā)前期進(jìn)行有效的防腐控制,對延長金屬零部件的使用壽命有重要意義。

武漢金測檢測鹽霧試驗優(yōu)勢

武漢金測檢測技術(shù)有限公司引進(jìn)多臺先進(jìn)的鹽霧試驗箱,設(shè)備智能精密,可針對汽車零部件產(chǎn)品,為客戶提供中性鹽霧試驗、醋酸鹽霧試驗(AASS),銅加速醋酸鹽霧試驗(CASS)等試驗服務(wù);測試溫度范圍為35℃~55℃,測試濕度范圍為85%~100%,公司憑借在汽車檢測領(lǐng)域的技術(shù)優(yōu)勢,為汽車制造廠商提供鹽霧試驗等相關(guān)測試結(jié)果的應(yīng)對解決方案,檢測完成可出具專業(yè)檢測報告。

測試范圍包括:

適用于零部件、電子五金元件、金屬材料的防護(hù)層以及工業(yè)產(chǎn)品的鹽霧腐蝕試驗。

測試標(biāo)準(zhǔn)包括:

GB/T2423.17_2018;

GB/T10125-1997;

GB10587;GB6460;GB1771;

ASTMB117;GJB150;

GJB150.11A_2009;

DIN50021-75;ISO3768、3769、3770;

CNS 3627、3885、4159、7669、8866;

JISD-0201、H-8502、H-8610、K-5400、Z-2371等標(biāo)準(zhǔn)。

客戶可根據(jù)產(chǎn)品屬性、使用環(huán)境及標(biāo)準(zhǔn)來確定鹽霧試驗條件,選擇合適的鹽霧試驗箱進(jìn)行試驗。

做汽車零部件的鹽霧試驗想確保試驗結(jié)果的穩(wěn)定性與有效性,檢測公司設(shè)備和技術(shù)人員是關(guān)鍵。武漢金測檢測檢測工程師不僅具備扎實的專業(yè)知識和專業(yè)技能,還擁有豐富的實踐經(jīng)驗,公司長期與武漢郵科院旗下單位、漢陽專汽所、富士康等單位保持著密切合作,為各企業(yè)客戶提供高效專業(yè)的檢測技術(shù)服務(wù)。

首頁

首頁 服務(wù)項目

服務(wù)項目 電話咨詢

電話咨詢 在線咨詢

在線咨詢